5S (Seiri-Seiton-Seiso-Seiketsu-Shitsuke)

Les 5S sont un des outils de base du Toyota Production System (TPS). Ils permettent d’organiser un poste de travail de manière rationnelle, ordonnée, standardisée et pleinement opérationnelle. Les 5S sont ainsi souvent mis en place dès le début d’une démarche lean ou TPM (Total Productive Maintenance).

- Stabiliser et standardiser avant de mener des actions d’amélioration plus poussées ;

- Fédérer rapidement une équipe multi-disciplinaire et multi-niveaux ;

- Obtenir rapidement des résultats très visibles.

Les objectifs des 5S

Sur un périmètre donné (poste de travail, atelier de maintenance, bureau, …), les 5S concourent à plusieurs objectifs, notamment :

- Maintenir un environnement propre, rangé et rationnel ;

- Limiter les recherches, déplacements, dépenses d’énergie, et autres pertes de temps (muda) ;

- Prolonger la durée de vie des équipements (maintenance de premier niveau) ;

- Augmenter et maintenir le niveau de qualité générale ;

- Améliorer la sécurité ;

- Favoriser le bien-être et le moral des travailleurs.

Les étapes d’une démarche 5S

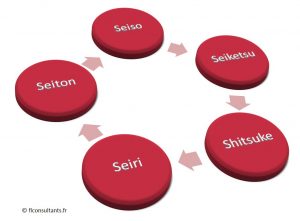

Les cinq S sont les initiales des transcriptions de cinq mots japonais correspondant aux cinq étapes de la démarche :

- Seiri (trier, supprimer, débarrasser)

En premier lieu, il s’agit de déterminer ce qui doit être gardé et ce qui peut être supprimé. On débarrassera notamment tout ce que l’on conserve « au cas où », mais qui ne sert jamais. C’est souvent une étape fructueuse, tant la nature humaine a tendance à accumuler les choses.

Les objets à conserver sont ensuite hiérarchisés par fréquence d’utilisation, selon une méthode de type ABC : les objets de type A, les plus fréquents, sont conservés au poste, ceux de type B dans une armoire dans l’atelier, et ceux de type C dans un magasin, aux archives, … Le but est d’avoir rapidement sous la main ce qui sert souvent, sans être encombré par des objets moins souvent utilisés.

- Seiton (situer, arranger)

« Une place pour chaque chose, chaque chose à sa place ». Le tri et la hiérarchisation effectuée précédemment permettent d’ « arranger » les différents objets de manière rationnelle et identifiée. L’exemple typique est la servante d’atelier, dont tous les outils ont leur place propre, repérée par une forme dessinée sur le support (« shadow board »). Chacun saura alors retrouver rapidement l’objet cherché, et pourra rapidement s’apercevoir que l’un d’entre eux manque.

C’est la phase d’identification, de marquage, de communication visuelle (étiquetage, marquage au sol, au poste, …).

- Seiso (nettoyer)

Après un premier grand nettoyage, le maintien en état de propreté est essentiel. Au-delà de l’aspect purement « ménager », l’objectif est aussi d’inspecter le matériel, prévenir les défaillances, détecter les fuites ou toute autre anomalie. Les sources de salissures, ou de dysfonctionnements, sont traitées à la source, de manière à empêcher ou limiter leur réapparition.

Lors d’un premier chantier, cela peut aussi être l’occasion de faire quelques menus travaux ou redonner un coup de peinture aux carters, rambardes, … selon les règles définies par l’organisation.

- Seiketsu (standardiser)

Les trois premières étapes sont des actions de terrain, qui peuvent être menées sous la forme de chantiers « coup-de-poing ». La quatrième vise à pérenniser le travail accompli, en décrivant et standardisant les actions à mener et le résultat attendu : photos et descriptions du poste, procédures de nettoyage et d’inspection, règles de rangement, …

- Shitsuke (suivre)

La cinquième et dernière étape est le « Act » du PDCA : surveillance et suivi de la méthodologie mise en place d’une part, et souci d’aller plus loin encore par une démarche d’amélioration continue (Kaizen).

Des audits (idéalement sous la forme d’auto-évaluations) sont mis en place pour vérifier qu’on ne s’écarte pas des standards. Après une première action qui dégrossit une situation, il est par ailleurs possible de lancer de nouveaux cycles de 5S, de manière à aller plus loin et en intégrant toujours plus de compétences chez les opérateurs de terrain.

Mise en œuvre d’un chantier 5S

Un chantier 5S se réalise principalement sur le terrain, en équipe. Celle-ci doit être la plus transversale possible, tant d’un point de vue fonctionnel (intervenants de production, de la maintenance, des méthodes, de la qualité, de la sécurité…) que hiérarchique (opérateur, technicien, maîtrise, encadrement jusqu’au plus haut niveau). Il peut être nécessaire d’avoir dans l’équipe des spécialistes qui seront utiles lors du chantier : cariste, conducteur nacelle, technicien travaux neufs, intervenant avec habilitation électrique, etc. Au-delà du résultat pratique, il s’agit également de construire quelque chose ensemble, selon l’esprit du TPS.

La démarche peut suivre les étapes suivantes :

- Réunion de lancement avec toute l’équipe : périmètre du projet et découverte de la démarche (formation courte aux 5S) ; planning du projet.

- Distribution de l’équipement nécessaire (pour débarrasser, ranger, étiqueter, peindre, nettoyer, …). Les EPI (équipements de protection individuelle) sont essentiels, de même que les consignes de sécurité. Chacun pourra recevoir une tenue spécifique, afin de mettre en exergue le travail de groupe.

- L’équipe peut être divisée en sous-groupes, qui s’occuperont d’un secteur en particulier.

- Selon l’ampleur du périmètre, on peut réserver par exemple :

- Une journée pour débarrasser et trier

- Une à trois journées pour ranger et identifier

- Une à deux journées pour nettoyer

- L’équipe (ou une partie de l’équipe) établit enfin les modes opératoires et standards, ainsi que les auto-évaluations qui permettront de pérenniser le travail effectué.

Un chantier 5S doit pouvoir « se raconter ». Un ou plusieurs membres de l’équipe seront chargés de la communication : photos avant/après, actions entreprises, gains réalisés, astuces mises en place, … L’action pourra alors être présentée dans le journal de l’entreprise, ou sous forme de panneaux d’affichage, de manière à maintenir l’intérêt et l’émulation pour de futurs chantiers 5S, mais aussi d’autres actions lean ou TPM.