Lean manufacturing et Lean management

Lean (« mince », ou « svelte », en anglais) est l’adaptation occidentale de la philosophie et des méthodes de l’école japonaise d’organisation. Issu du Toyota Production System (TPS), il est basé sur l’amélioration continue, le juste à temps et la chasse aux gaspillages.

Historique et principes du lean

A la sortie de la Seconde Guerre Mondiale, l’entreprise Toyota doit se reconstruire, dans un contexte de concurrence internationale féroce. Ses dirigeants, la famille Toyoda, secondés par l’ingénieur Taiichi Ohno, étudient et tirent profit des méthodes industrielles mises au point par les Américains pendant la guerre, basées sur l’organisation scientifique du travail initiée par F.W. Taylor. Ils les adaptent au substrat culturel japonais, et construisent en une vingtaine d’année un système, le TPS.

Le TPS, dont le lean est le dérivé, promeut le respect des exigences du client (coût-qualité-délai). Il s’appuie sur des fondamentaux solides (processus stables, standards, production lissée, management visuel), et deux principes, piliers du lean : le juste à temps et le jidoka (détection et arrêt automatique en cas d’erreurs). C’est la « Maison Toyota » :

Fondements du lean

Les standards : les modes opératoires doivent être écrits, connus et appliqués, avant toute amélioration. On ne construit pas sur du sable. Le QQOQCCP peut servir de base à la définition de ces standards.

Les standards : les modes opératoires doivent être écrits, connus et appliqués, avant toute amélioration. On ne construit pas sur du sable. Le QQOQCCP peut servir de base à la définition de ces standards.- Les 5S, garants d’un poste propre, en ordre, et disponible pour une production efficace. Un chantier 5S est souvent une des premières actions lancées lors de la mise en œuvre du lean, grâce à sa simplicité et aux gains qu’il permet.

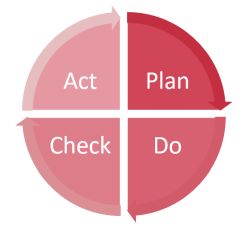

- L’amélioration continue, aussi appelée Kaïzen (littéralement « changer vers le mieux »). Elle est mise en œuvre grâce au cycle PDCA (Plan–Do–Check–Act), ou cycle de Deming. W.E Deming était un envoyé du gouvernement américain, dont la tâche fut de former et relever les entreprises japonaises dans les années 50. On confond parfois les deux, mais la différence entre le lean et l’amélioration continue est que cette dernière est plutôt le « moteur » du lean, grâce aux cycles PDCA.

- A l’opposé, les changements de rupture, ou Kaikaku (ou Kaizen blitz). Ils passent souvent par des chantiers de percées par la méthode Hoshin.

- Une production lissée, ou Heijunka, évitant les à-coups des grandes séries.

- La chasse aux gaspillages, ou muda, afin de se concentrer sur ce qui a de la valeur.

- L’importance du terrain, des faits. C’est le sens des 5G : Gemba (le terrain), Gembutsu (les choses : les machines, le produit), Genjitsu (les faits), Genri (les principes, physiques notamment) et Gensoku (le mode opératoire).

Les méthodes du lean

Mettre en place un système lean dans une entreprise peut prendre des années. La responsabilisation des différents acteurs est l’élément clé. Elle nécessite de nombreuses formations (techniques et méthodologiques), mais aussi la mise en place de routines, d’outils, tant d’un point de vue organisationnel que managérial.

Le lean est un système, une philosophie, mais aussi un ensemble d’outils et de méthodes. Outre ceux déjà cités, on peut lister quelques outils clés :

- Concernant les flux :

- La VSM (Value Stream Mapping) et l’optimisation de la valeur tout au long du lead time.

- Le diagramme spaghetti.

- Les outils pour tirer les flux, notamment le kanban (et ses petits frères, comme le conwip, ou le système du supermarché).

- Le Flow Shop vs le Job Shop : le travail en ligne par opposition au système traditionnel de regroupements par fonctions.

- La ligne en U, qui facilite le travail en équipe.

- La connaissance du goulot et l’équilibrage entre postes.

- …

- Concernant le travail au poste :

- L’économie de mouvements.

- La détermination des temps de cycle (takt time).

- La feuille de travail standard combiné, ou simogramme.

- Le kitting, afin d’optimiser le travail en préparant les kits en amont.

- …

- Concernant les machines :

- La TPM (Total Productive Maintenance), notamment la maintenance de premier niveau, et les 5S.

- La maintenance préventive.

- La matrice QX, pour aider au diagnostic, du défaut observé au paramètre à faire évoluer.

- Les détrompeurs, de type poka yoke.

- Le changement rapide d’outil : SMED.

- Les ANDON : signalisation des défauts dès leur apparition.

- …

- Concernant le management :

- Les « points 5 minutes », ou animations à intervalles courts : réunions d’équipe pour faire le point sur les performances et les actions.

- Les gemba walks, ou gemba tours : tournée rituelle du manager sur le terrain.

- Les équipes autonomes : objectif ultime de l’accroissement de responsabilité.

- La communication sur la performance (SQDC), les projets, … dans les ateliers : A3 (par référence au format de papier utilisé) de résolution de problème.

- …

Le lean utilise également de nombreux outils de diagnostic : brainstormings, QQOQCCP, 5 pourquoi, Ishikawa, arbre des causes, 5M, … Il peut aussi être utilement combiné aux outils du 6 sigma. Les principes et une grande partie des outils peuvent également être utilisés en dehors de l’atelier : il n’y a donc pas de différences entre le lean management et le lean manufacturing, seulement quelques outils plus spécifiques dans le deuxième cas.

Tous les articles concernant le lean ont été regroupés sous l’étiquette TPS (Toyota Production System).

1 comments on “Lean manufacturing et Lean management”

merci pour cet article et ces détails sur ces différents aspects de lean

Comments are closed