Exemples d’optimisation de simogrammes

Les simogrammes, ou diagrammes de cycle, sont très utiles pour optimiser un cycle de fabrication : réarrangement de séquences, travail en temps masqué, équilibrage des machines, …

| Tâche | Type | Libellé | Durée (cmin) |

|---|---|---|---|

| I | tm | Préparation de l’argile | 28 |

| II | ttm | Tournage de la pièce | 136 |

| III | tm | Ebavurage de la pièce | 32 |

| IV | ttm | Mise au four | 12 |

| V | tt | Cuisson | 720 |

| VI | ttm | Sortie du four | 24 |

| VII | tmf | Approvisionnement en argile (toutes les 6 pièces) | 52 |

Cas 1 : La machine accepte plusieurs pièces

Supposons que le four accepte plusieurs pièces simultanément. Pendant le cycle de cuisson, le potier peut alors préparer 3 pièces :

- tCR (temps de cycle de référence) = (3×12 + 720 + 3×24) / 3 = 276 cmin

Soit une production horaire théorique de 6000 / 276 = 21,7 pièces.

- TO (taux d’occupation opérateur) = (696 + 52/6) / 828 = 85%

- TE(tour) (taux d’engagement du tour) = (3×136) / 828 = 46%

- TE(four) (taux d’engagement du four) = 828 / 828 = 100%

Le four est donc la ressource déterminante.

Pistes d’optimisation :

- Cherchons à optimiser l’usage de la ressource humaine :

- Si le four peut attendre (pas d’impact de sur-cuisson), on peut rajouter la préparation d’une quatrième pièce : l’opérateur sera occupé à 100% (il devient déterminant) et le four attendra.

- Si le four ne peut pas attendre, on voit qu’il reste 132 cmin d’attente sous cycle de cuisson, hors approvisionnement. Si on arrive à diminuer de 9% la durée des tâches I, II et III, il devient possible de préparer 4 pièces pendant un cycle de cuisson (hors approvisionnement). Il y a alors intérêt à déplacer les phases d’approvisionnement hors du cycle de cuisson. On optimise ainsi l’occupation du potier et la production augmente de plus de 30%. Mais attention aux aléas : il n’y a plus de marge de manœuvre sachant que le four ne peut pas attendre.

- Si on cherche à optimiser le taux d’engagement du tour, on peut faire intervenir un second potier, qui utilisera le tour pendant qu’il est libre. Cela demandera sans doute de fabriquer d’autres références, dont le temps de tournage est compatible avec les périodes de disponibilité du tour. Un autre simogramme doit être tracé pour valider le mode opératoire. Les deux potiers seront par contre peu occupés, si on ne leur donne pas d’autres tâches.

- Dans tous les cas, on peut chercher à diminuer la fréquence d’approvisionnement (plus gros batchs d’approvisionnement, installation plus près du stock d’argile, …).

- On peut aussi réfléchir à un système d’enfournement et de défournement optimisé, de manière à éviter les 3×12 et 3×24 : plateau pour un chargement / déchargement unique ?

- … ?

Cas 2 : l’opérateur pilote plusieurs machines

Supposons maintenant que le four n’accepte qu’une pièce à la fois, et que plusieurs fours sont disponibles. Supposons que les fours peuvent attendre l’opérateur (un surplus de cuisson n’a pas d’impact négatif sur la pièce).

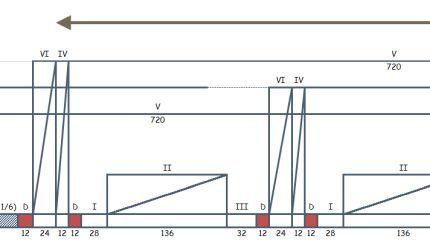

Pour des raisons d’encombrement, les fours doivent être disposés à distance autour du poste de tournage. On introduit une tâche de déplacement, notée D, de durée 12 cmin, pour aller ou venir du tour vers un four. Le potier peut alors suivre trois fours. Le temps d’approvisionnement en argile devient alors déterminant. Pour représenter son impact, on dessine six cycles de cuisson, cinq sans approvisionnement, un avec :

Les déplacements apparaissent en rouge pour montrer que ce sont des tâches sans valeur ajoutée. Chaque four effectue 2 cuissons pendant les 1588 cmin. L’approvisionnement impacte 3 cycles de cuisson, les 3 suivants ne l’étant pas. On a les indicateurs suivants :

- tCR = 1588 / 6 = 264,67 cmin

Soit une production horaire théorique de 6000 / 264,67 = 22,7 pièces.

- TO = 1588 / 1588 = 100%

- TE(tour) = (6×136) / 1588 = 51%

- TE(four) = 2×(12+720+24) / 1588 = 95%

Les activités du potier sont déterminantes dans cette configuration.

En terme de représentation graphique, si la fréquence d’approvisionnement avait été plus faible (1/20 par exemple), on aurait pu tracer un simogramme de trois cycles de cuisson pour représenter son impact, et un autre simogramme pour un cycle de cuisson non impacté par l’approvisionnement (en notant qu’il se répète 17 fois sur 20).

Pistes d’optimisation :

- On cherchera de même à réduire (voire supprimer) la fréquence d’approvisionnement.

- Les déplacements sont par nature du temps perdu, des « muda » : on peut réfléchir à une réimplantation des équipements, qui limiterait ou supprimerait ces temps.

- Les fours redeviendraient alors déterminants (ce qui est la cible s’ils ne peuvent attendre).